Der Anlass richtet sich an Fachpersonen aus dem Bereich Reinraumtechnik im gesamten DACH-Raum, insbesondere aus den Sektoren Life Sciences, Mikroelektronik sowie Planung, Betrieb und Bau von Reinräumen. Für die Qualität der Projekte bürgt schon die hochkarätig besetzte Jury – im Einzelnen: Dr. Udo Gommel, Fraunhofer Institut, Dr. Rainer Nicolai, Roche, Ralf Hänlein, Schott Pharma, Prof. Urs-Peter Menti, HSLU, Arnaud Germain, Willers, und Dr. Miriam Schönenberger, SwissCCS. Einen Vorgeschmack auf die Projektvorstellungen gibt die folgende Zusammenfassung.

Zunächst ein digitaler Labor-Zwilling

Tim Walsh, Direktor Globale Lösungen, und Lutz Salomon, Technischer Leiter bei Siemens, gingen von der täglichen Erfahrung aus, dass viele Dinge zunächst virtuell designt und begutachtet werden. Zum Beispiel entstehen heutzutage viele Werkstücke am Bildschirm, bevor sie in der erarbeiteten Geometrie gefräst oder gedruckt werden. – Aber ein ganzes Labor?

Die beiden Reinraum-Innovationsforum-Gewinner konnten in einer Machbarkeitsstudie zeigen, das selbst eine so komplexe Aufgabe lösbar ist: Zunächst entstehe der digitale Labor-Zwilling. Im zweiten Schritt erfolgt die Umsetzung in das reale Labor. Der Projektname dafür lautet «Pearl».

Dabei haben Walsh und Salomon mehr als Geometrien digital modelliert, zum Beispiel auch Wärmeströme, Strömungsdynamik, Partikelbewegungen sowie Sicherheitsaspekte und die Behaglichkeit der Mitarbeiter. Die Daten aus den Simulationen wurden dann mit Messwerten aus der «harten Realität» des Labors verglichen. Man stellte eine bemerkenswert gute Übereinstimmung fest.

Im weiteren Verlauf des Projekts richtete sich der Fokus darüber hinaus speziell auf kritische Stellen im Labor, wie etwa direkt vor einer Abzugshaube. Unter anderem konnte das Risiko lokal höherer Luftgeschwindigkeiten abgeschätzt werden.

Zu den Besonderheiten dieses Projekts zählt insbesondere, dass die Steuerung von Heizung, Lüftung und Klimatisierung gegen bekannte Standards oder theoretische Idealbedingungen getestet und dass drei verschiedene Belüftungssysteme bis an die Belastungsgrenzen ausgereizt und miteinander verglichen wurden. Die bei PEARL gewonnenen Daten sollten sich nun generell für die Optimierung von Laboren verwenden lassen. Zum Beispiel kann zunächst virtuell durchgespielt werden, an welchen Stellen Mitarbeiter und Equipment aus Reinheitsgesichtspunkten idealerweise positioniert werden. Dieses Verfahren reduziert den Bedarf an kostenträchtigen Experimenten die Stillstandszeiten des betreffenden Labors.

Archimedes-Zahl – ein fester Punkt für den Spritzguss

Stephan Puntigam, M.Sc., und Prof. Peter Karlinger von der Technische Hochschule Rosenheim haben sich mit dem Spritzguss im Reinraum beschäftigt und hier insbesondere mit der Frage: Unter welchen Produktionsbedingungen (z.B. Werkzeuggrösse und -temperatur sowie Luftgeschwindigkeit) werden Partikel in den kritischen Bereich des Spritzgusswerkzeugs transportiert. Eine wesentliche Rolle spielt dabei die Archimedes-Zahl.

Archimedes sagte einst: «Gebt mir einen festen Punkt in der Luft, und ich hebe die Welt aus den Angeln!» Das Team Puntigam/Karlinger hat herausgefunden: «Gebt uns die Archimedes-Zahl, und wir sagen euch, wie es um die Produktsicherheit bei eurem Spritzguss im Reinraum bestellt ist!“

Die Archimedes-Zahl beschreibt die Luftströmung im Werkzeugbereich als entgegengerichtete Misch-konvektion. Aus der einen Richtung kommt der Reinraumluftstrom (z.B. aus einer Filter-fan-unit von oben nach unten) und aus der anderen der von der warmen Werkzeugoberfläche herrührende Konvektionsstrom (von unten nach oben).

Das Forscherteam zeigten bei Untersuchungen an einem bestimmten Spritzgusswerkzeug, dass die Partikelzahl zunimmt, wenn die Archimedes-Zahl einen kritischen Wert von etwa 0,7 überschreitet. Zur weiteren Analyse der Produktionsbedingungen und zur belastbaren Definition der kritischen Archimedes-Zahl werden derzeit numerische Strömungssimulationen durchgeführt mit dem Ziel, eine kritische Archimedes-Zahl für Spritzgussmaschinen in Reinräumen zu definieren, um die Produktsicherheit zu erhöhen und die Anzahl der produzierten fehlerhaften Bauteile zu reduzieren.

Die Archimedes-Zahl könnte in Zukunft eine noch grössere Bedeutung erlangen, denn Puntigam/Karlinger betonen: Der Ansatz ist grundsätzlich auf andere Hochtemperatur- Anwendungen in Reinräumen übertragbar.

Zeit- und Geldeinsparung in der Biotech-Produktion

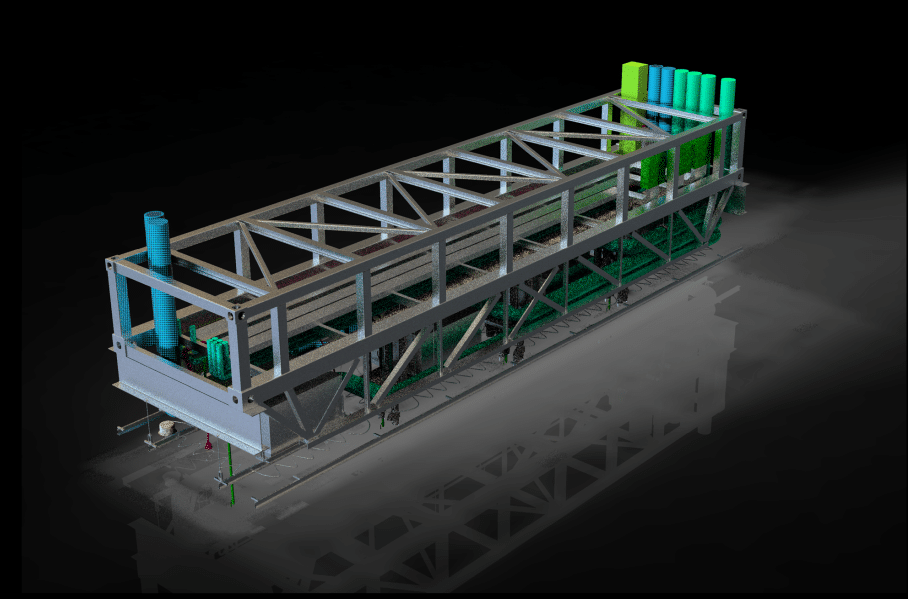

Der dritte Siegerbeitrag kommt vom Team exyte Switzerland AG, mit vorkonfigurierten und vorgefertigten Modulen («exycell») zum Aufbau von Reinräumen für die biotechnische Herstellung von monoklonalen Antikörpern, Impfstoffen, viralen Vektoren und dergleichen. Die Markteinführung von Medikamenten soll auf diese Weise schneller gelingen – Zeit und Geld gespart. Dieses Projekt stellt Luca Mussati, Vice President Technology Biopharma vor.

Ein Vorteil liegt in dem parallelen Bau des Hauptgebäudes und der Reinräume. Gegenüber einer nacheinander erfolgenden Errichtung verkürzt sich der Projektzeitplan um bis zu 50 Prozent. Aber auch das funktioniert: Ein Lagerhaus wird zu einer hochmodernen Bioproduktionsanlage aufgerüstet – der modulare Aufbau macht es möglich. Er lässt sich an nahezu jedes Gebäude und an jedes Prozesslayout anpassen und erfüllt stets alle Fertigungsanforderungen einschliesslich cGMP.

Neu gedacht: mikrobiologische Überwachung und Bio-Dekontamination

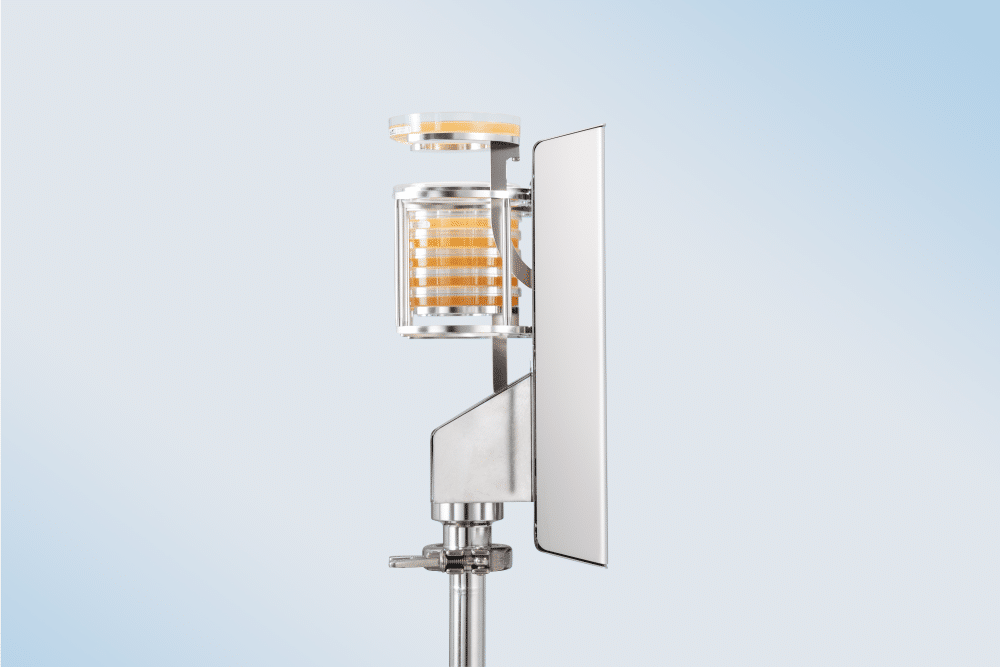

Alle drei Projekte werden beim «Reinraum Innovationsforum» in je einer Viertelstunde vorgestellt. Dazu kommen zwei Kurzvorträge, die von der Jury ebenfalls als interessant bewertet wurden: Dr. Benjamin Daniel von MBV, Stäfa, stellt einen automatisierten Sedimentationsplattenwechsler für Reinräume vor, Ralf Bräuer von Daldrop, einen Pharmareinraum mit integrierter H2O2-Bio-Dekontamination.

Der Sedimentationsplattenwechsler schickt sich an, einen neuen Standard für die mikrobiologische Überwachung in Reinräumen und Isolatoren zu setzen. Das patentierte System für den vollautomatischen Wechsel von Sedimentationsplatten erlaubt eine kontinuierliche Überwachung bis zu 24 Stunden.

Das Besondere an der H2O2-Bio-Dekontamination besteht im Schritt von externen, manuellen Bio-Dekontaminationsprozessen zu einer Integration in die Gebäudetechnik. Dazu gehören eine vollautomatische Steuerung, eine redundante Sensorik zur H₂O₂-Detektion und sicherheitsgerichtete Notfallprotokolle.

Abgerundet wird das Programm des Reinraum Innovationsforums von zwei wissenschaftlichen Vorträgen. Dr. Udo Gommel vom Fraunhofer IPA eröffnet die Veranstaltung mit seiner Keynote. Dr. Dureid Qazzazie von der Hochschule Luzern hält ein Referat zum Thema „Reinräume und Gebäudetechnik: Energieeffizienz neu gedacht“.

Auf zur Anmeldung

Wer sich für eine Teilnahme am «Reinraum Innovationsforum» am Nachmittag des 5. Februar 2026 interessiert, meldet sich bis spätestens 15. Januar an.

Am besten jetzt und hier!

Autor:

Dr. Christian Ehrensberger